循环流化床锅炉脱硫_循环流化床锅炉脱硫工艺分析

循环流化床锅炉脱硫是向循环流化床中加入脱硫剂(如石灰石等),在固体燃料燃烧的同时,燃烧产生的SOx与脱硫剂反应进行脱硫。

循环流化床锅炉脱硫是向循环流化床中加入脱硫剂(如石灰石等),在固体燃料燃烧的同时,燃烧产生的SOx与脱硫剂反应进行脱硫。

循环流化床燃烧是指炉膛内高速气流与所携带的稠密悬浮颗粒充分接触,同时大量高温颗粒从烟气中分离后重新送回炉膛的燃烧过程。

循环流化床锅炉是为了适应环境保护要求而发展起来的燃烧技术,由于目前对环境保护的日益重视和控制大气污染物排放量更加严格,我国新建大型火电厂和现役电厂主力机组必须安装相应的烟气脱硫装置以达到国家环保排放标准。

循环流化床锅炉是一种新型有发展前途的高效洁净燃烧的燃煤锅炉。除其燃料适应性广、负荷调节性能好、燃烧效率高(接近或达到煤粉炉效率)外,还具有优良的环保性能。

一方面,由于采用低温燃烧和分级送风,有效抑制了NOx的生成;另一方面,通过炉内添加石灰石脱硫减少了SO2的排放。循环流化床锅炉添加石灰石脱硫是其突出优点之一,具有脱硫效率高、成本低、操作简单、无水污染等特点,逐渐得到广泛的应用。

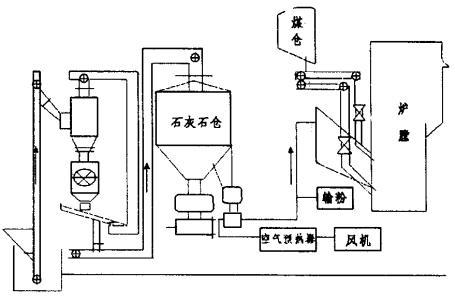

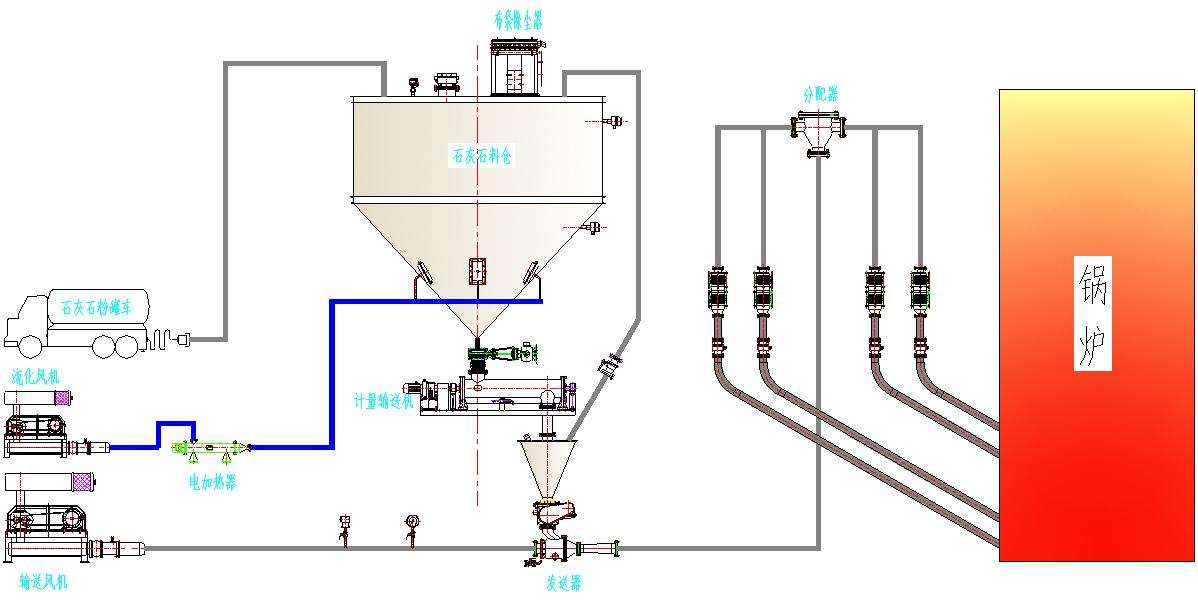

循环流化床锅炉脱硫是一种炉内燃烧脱硫工艺,以石灰石为脱硫吸收剂,石油焦和石灰石自锅炉燃烧室下部送入,一次风从布风板下部送入,二次风从燃烧室中部送入。

石灰石在850℃~900℃床温下,受热分解为氧化钙和二氧化碳。气流使石油焦、石灰石颗粒在燃烧室内强烈扰动形成流化床,燃料烟气中的SO2与氧化钙接触发生化学反应被脱除。

为了提高吸收剂的利用率,将未反应的氧化钙、脱硫产物及飞灰等送回燃烧室参与循环利用。按设计,II电站CFB锅炉钙硫比达到1.97时,脱硫率可达90%25以上。

高硫石油焦在加热到400℃就开始有硫份析出,经历下列途径逐步形成SO2,即硫的燃烧过程:S--→H2S--→HS--→SO--→SO2硫的燃烧需要一定的时间,石油焦床内停留时间将影响硫的燃烧完全程度,其随时间同步增长。

同时床温对硫的燃烧影响很大,硫的燃烧速率随床温升高呈阶梯增高。以石灰石为脱硫剂在炉膛内受高温煅烧发生分解反应:△CaCO3--→CaO+CO2-179MJ/mol上式是吸热反应。

由于在反应过程中分子尺寸变小,石灰石颗粒变成具有多孔结构的CaO颗粒,在有富余氧气时与床内石油焦的析出硫分燃烧生成的SO2气体发生硫酸盐化反应:CaO+SO2+1/2O2--→CaSO4+500MJ/mol使Ca0变成CaSO4即达到脱硫目的。

但是生成的CaSO4密度较低,容易堵塞石灰石的细孔,使SO2分子不能深人到多孔性石灰石颗粒内部,所以,Ca0在脱硫反应中只能大部分被利用。

影响脱硫的因素有许多,一部分属于设计方面的因素,诸如给料方式的不同会有不同的脱硫效果;炉膛的高度影响脱硫时间等。另一部分属于运行方面的因素,如Ca/S摩尔比、床温、物料滞留时间、石灰石粒度、石灰石脱硫活性等。

以上就是关于循环流化床锅炉脱硫工艺分析的介绍,更多资讯请关注本站WAM机械网!

版权声明

本文仅代表作者观点,不代表本站立场。

本文来自网络,如有侵权及时联系本网站。