瓶胚模具_瓶胚模具的制作工艺

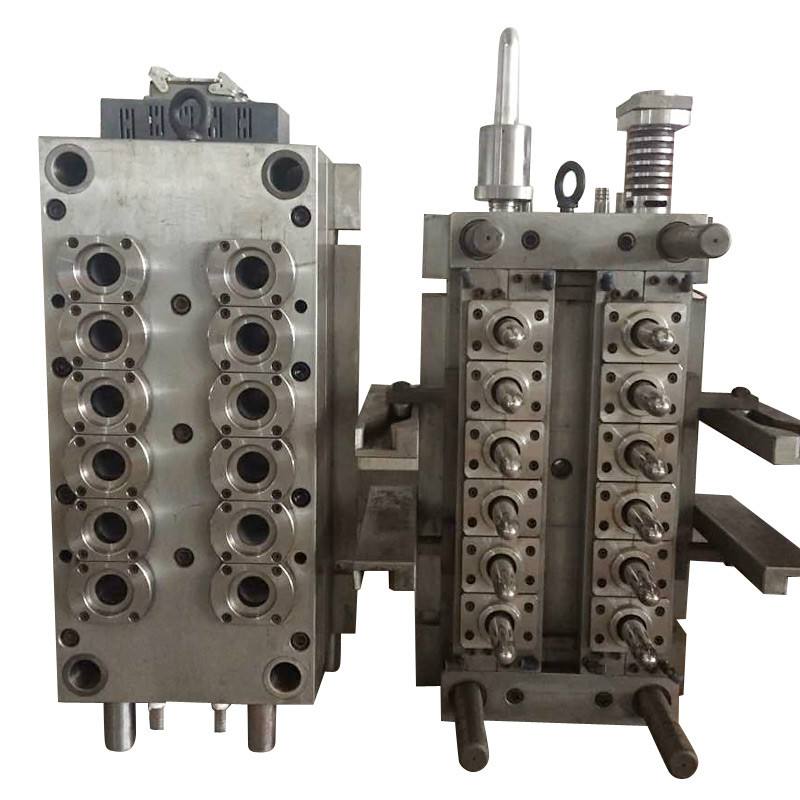

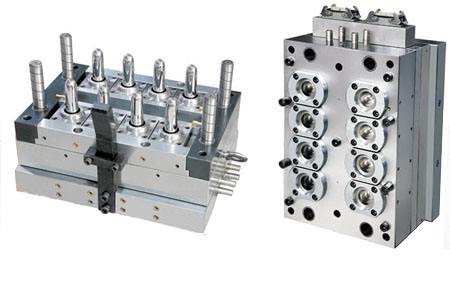

瓶胚模具是通过注塑机将熔料注入模具内制取型,再将型胚趁热放到吹塑模具内,通入空气使型胚吹胀的一种成型方法。

瓶胚模具是通过注塑机将熔料注入模具内制取型,再将型胚趁热放到吹塑模具内,通入空气使型胚吹胀的一种成型方法。

对于型腔布置。根据塑件的几何结构特点、尺寸精度要求、批量大小、模具制造难易、模具成本等确定型腔数量及其排列方式。

在生产过程中瓶胚质量的控制取决于瓶胚在输送过程中避免被划伤的控制程度。确定浇注系统(主浇道、分浇道及浇口的形状、位置、大小)和排气系统(排气的方法、排气槽位置、大小)。

选择顶出方式(顶杆、顶管、推板、组合式顶出),决定侧凹处理方法、抽芯方式。如果客户提供德库玛瓶胚注塑机,要确认瓶胚注塑机允许模具尺寸长,宽,高以及注塑重量;

还有注塑机的定位圈直径,喷嘴球头半径,顶出杆的位置和大小。不同的瓶胚注塑机参数不一样。再就是判断瓶胚模具的厚度是否满足注塑机*模厚。

易忽略的一点是顶出距离,这个一定要确认清楚。试摸注意事项:在开始注塑时,不允许立即把料充满型腔,应逐渐加大注塑量。

根据注塑时产品的实际状况调整相关设备及注塑工艺参数。瓶的体积可以根据其重量除以比重计算出来。因为瓶的重量是固走的所以其体积也是固走的。

用Scale将瓶样模型进行放大,以补偿瓶子出模后的冷却缩水。PET塑料的缩水率为零点七0.8我们一般把放大系数设为1+零点零零75.利用UG的布尔运算的功能,将瓶子实体模型转换成模具型腔。

再利用基本特征芫成导柱、导套走位孔、冷却水道以及排气槽的设计。必须立即排出才能获得饱满的瓶样。

成熟的工艺条件:

1、有效的模温控制:模腔、模芯能实现快速冷却,要有制冷水,且水质硬度合适,防垢、防堵。

2、注塑过程中能实现螺杆的“倒抽”(释压),确保坯底成型良好,这对“一步法”尤为重要,否则瓶子很容易漏底。

选择合适的加热温度,热流道温度较料筒温度低2~4度。冷却、注射、保压时间甚至开、合模时间要与注射、预塑速度有很好的协调性,这样才能使周期*短。

瓶胚模具的设计与制造工艺:

1、PET饮料瓶是首先对注射成型的瓶胚进行预热,然后将瓶胚移入模腔内通入高压空气吹胀瓶胚紧贴模腔冷却制作而成,一般必须满足下面几个基本要求瓶的容积。

饮料瓶容积一般是指:向瓶内注水,使液面高度与瓶口高度之差怡好达到指走值时,瓶内水的容积。允许的误差范围一般是1%左右。

2、瓶的高度。由于每一容积规格的饮料瓶要用确走尺寸规格的包装箱包装,所以饮料瓶的高度是按容积规格确走的不能随意改变。)瓶模排气。

向瓶胚内注入高压空气时瓶胚迅速向四周膨胀瓶腔内的空气必须立即排出才能获得饱满的瓶样。

3、一般在两片型腔中的一片的配合面上开排气槽。槽宽6~8mm槽深0.05~0.1mm.因为吹瓶机锁模力不大为增大两片模腔贴合压强,应将型腔配合面的外侧铣削下沉03mm左右使配合面的面积减小。

瓶腔底部也应设置若干排气孔。)瓶的底部。为了使瓶子放置平稳瓶底的中间部分必须向上凹入。此外为防止向瓶内注入饮料时底部裂开瓶底的中间凹入部分必须设计坏行沟槽。

4、饮料瓶的CAD造型设计依据PET饮料瓶的基本要求,采用UG设计饮料瓶的一般方法步骤是:根据用户提供的二维图纸或瓶样,以及其它要求,用Modeling模块初步设计出瓶样。

利用Analysi分析工具测试初始瓶样的带容积若不符合要求,在保证高度不变的前提下通过修改瓶子的直径或修改瓶底来调整容积直至达到要求。

带容积就是在指走液面以下,瓶子内部的实际容积加上瓶子外的体积。瓶的体积可以根据其重量除以比重计算出来。

因为瓶的重量是固走的所以其体积也是固走的。用Scale将瓶样模型进行放大,以补偿瓶子出模后的冷却缩水。

PET塑料的缩水率为0.7'0.8%我们一般把放大系数设为1+0.0075.利用UG的布尔运算的功能,将瓶子实体模型转换成模具型腔。再利用基本特征芫成导柱、导套走位孔、冷却水道以及排气槽的设计。

5、饮料瓶模具设计与加工方法瓶胚内注入高压空气时瓶胚迅速向四周膨胀,瓶腔内的空气必须立即排出才能获得饱满的瓶样。

为获得良好的排气效果需在分型面上设排气槽,在容易滞留空气的瓶底隅部打排气孔。 一般只在两片型腔其中一片的分型面上开排气槽。

对这个500ml饮料瓶槽宽取5mm槽深0.05'0.1mm海侧开设三个。因为吹瓶机锁模力不大为增大两片模腔贴合压强及密合性,沿着型腔周围留有5mm宽的接触面。接触面的外侧铣削下沉0.3mm左右。

6、由于瓶底是五瓣梅花形在每瓣隅部打2个排气孔故共需打10个排气孔孔径为0.6mm采用电火花高速穿孔。瓶底与瓶口为了使瓶子放置平稳,瓶底的中间部分必须向上凹入。

五瓣梅花形底在自动罐装饮料时还具有止转作用。此外,为防止向瓶内注入饮料时底部裂开,瓶底的中间凹入部分设计了坏行沟槽。

7、模具的瓶口部分夹口是用不锈钢2Cr13单独车削而成的,可以卡住瓶胚的螺纹部分,作用是吹塑时固走住瓶胚。 瓶身上部的瓶肩部分有三组装饰条纹,相邻两组之间成120的夹角海组有三条。

有两组饰条对称地落在一个瓶腔内左右两侧如所示。最靠模腔边的两个饰条形成倒扣,采用三坐标数控铣削无法芫整地加工出来所以我们设计了支架。

将此片模腔支撑起来以便于用电火花的方法加工出芫整的饰条。剩下的一组则落在另一片瓶腔的瓶肩中间可直接加工出来。

8、这个500ml五瓣梅花底饮料瓶模具的成型部分主要由两片瓶身模腔和一个瓶底模腔组成。为观察方便起见略去一片模腔和一片底板整套模具的装配结构。

膣不绣钢零件冷风加工探讨宋宏文西南科技大学科技与制造学院朋川绵阳621000加工出达到测试模型要求的零件。

冷风切削不锈钢的实验成功为航空实验水平上台阶,创造了条件。 模具型腔的CAM编程与数控加工此模具分型面通过饮料瓶轴线将瓶腔分成两片。

9、型腔粗加工,刀具用20平底刀JUD工余炻设为0.5mm.采用CavityMill分层铁削海层切削深度为3mm,刀幼|类型采用FollowPart坏切加工,行距16 mm。

主轴转速知1500一in.进刀采用螺旋式下刀速)型腔半精加工>使用FixedContour方法进行3轴多曲面投影法加工。选取所有型腔曲面采用16球刀沿着%轴方向(径向)往复行切(zig-zag)。

10、加工余为0.15mm,切削行距为1mm.主轴转速5=1800r/bin,正常切削速度为lmm/fnin,方法,采用8球刀沿着%轴方向往复行切(zig-zag)。

选取所有型腔曲面加工余量为0,行距为0.25mm.主轴转速5=3800r/fnin,切削速度为2000mm/fnin。

以上就是关于瓶胚模具的介绍,更多资讯请关注本站WAM机械网!