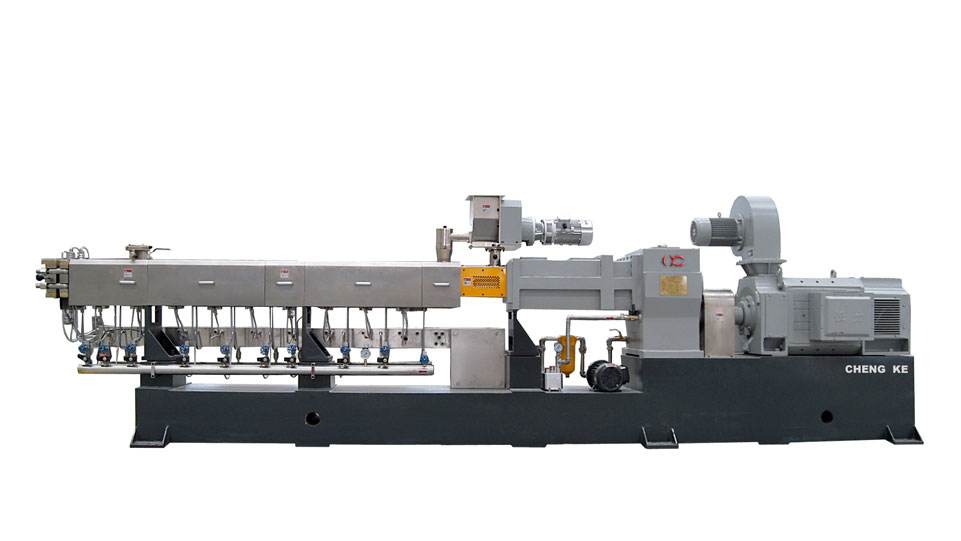

螺杆挤出机_螺杆挤出机的清理方法与维护保养

螺杆挤出机,是一种自动喂料的设备。

螺杆挤出机,是一种自动喂料的设备。

螺杆挤出机螺杆挤出机分为冷喂料螺杆挤出机和热喂料螺杆挤出机两种,都用于挤出橡胶半制品和制品。

冷喂料螺杆挤出机可喂入不经热炼的胶料,通过螺杆挤压、剪切和搅拌等作用,使胶料受热塑化,并由口型连续挤出。

主要由螺杆、机筒、机头、喂料机构、传动装置和温度控制系统等组成,冷喂料挤出机螺杆长径比一般为8~18,挤出的制品质量好,不需配备热炼机。

热喂料螺杆挤出机须喂入经热炼的胶料,通过螺杆挤压、剪切和搅拌等作用,使胶料进一步塑化,并由n型连续挤出。

主要由螺杆、机 筒、机头、喂料机构和传动装置等组成。热喂料挤出机螺杆长径比一般为4~6,挤出的制品质量可满足工艺要求,需配备热炼机。

螺杆挤出机的设计原理 :

作为聚合物加工成型主要设备之一的螺杆挤出机,在聚合物加工行业得到越来越广泛的应用,而且在其他行业也将得到更多的应用。

标志螺杆挤出机工作性能的主要技术参数有:螺杆直径、螺杆的长径比、螺杆的转速范围、拖动主螺杆的电动机功率、机械的生产能力、机筒的加热功率和分段数、机器的中心高度和外形尺寸等。

这些参数是衡量和选用挤出机的主要依据,也是设计螺杆挤出机首先需确定的技术参数。

根据聚合物在螺杆挤出机中的三种物理状态的变化过程,以及对螺杆各部位的工作要求,通常将螺杆挤出机的螺杆分为加料段、熔融段和计量段。

由于螺杆的几何结构非常复杂,所以难以建立一个能全面反映螺杆挤出机优化设计的数学模型。

即便能建立起理想的螺杆挤出机优化设计的数学模型,由于影响因素复杂,设计变量多,其求解也非常困难,所以按螺杆的功能段建模并进行优化设计,较为符合实际要求。

螺杆挤出机的维护与保养:

1、空车启动螺杆滚动是不允许的。开车前空车检验滚动时刻越短越好,一般以两到三分钟为宜。

2、确保开车前的升温、恒温时刻,保温恒温时刻应该以一到两小时为宜,然后防止由于温度不均而增大螺杆的作业滚动扭矩。

3、仔细听螺杆的滚动动静,尤其是在交接班的时分,查看动静是否正常,如发现异常当即泊车并报告人员查看,排除故障。

4、拆开螺杆要用专用工具,不可用重棰敲击。拆开过程如下:

第一步:拆开喷嘴和机筒间的衔接件;

第二步:分离螺杆后部键衔接部分与驱动轴;

第三步:拆开衔接法兰,拨动螺杆前移;

第四步:当螺杆头部显露机筒时,当即拆开螺杆头衔接螺纹(螺纹大都为左旋);

第五步:拆开止逆环和密封环;

第六步:拆开下来的喷嘴、止逆环、密封环和螺杆,应趁热清理各部位残料(难清理的黏料可在烘箱中加热,使之软化,再清理)。

5、拼装螺杆上的各零件,各螺纹衔接部位要涂二硫化钼耐热脂,以便下次拆开。

6、暂不运用的螺杆表面要涂防护油并包好,吊挂在通风安全处。

螺杆挤出机的清理方法:

1、树脂清机法

这种方法是用树脂,例如聚酯树脂或环氧树脂清机。

这种方法一般用在新设备的清机或者挤出机使用一段时间后,由于部分物料残存在螺杆或螺筒上面胶化,物料挤出速度变慢,而且换色品种的颜色色差较大时,可以采用这种方法。

经树脂清机后,再用将要生产的PVC树脂,添加适当的外润滑及钙粉进一步清机,当认为挤出物干净时可以正式投入生产。

2、非树脂清机法

这种方法是采用有一定摩擦力,又容易粉碎的稻谷、玉米、锯末、卫生纸等物质,当挤出机加热到正常挤出温度以后,利用这些物质与螺杆和螺筒之间的摩擦力清除附着在螺杆和螺筒表面的PVC树脂胶化物。

经验表明,稻谷的外壳硬度高,摩擦力很大,相比之下清机的效果比较理想。

用这种方法清机以后,有必要再打开螺筒检查清机情况,在正常情况下还需要按上述方法用PVC树脂清机料配方再清机以后,才能进行正式产品的生产。

3、拆卸螺杆和螺筒人工清机法

(1)这种方法是将挤出机加热到工作温度以后,用人工或自动推出的方法,把螺杆推出来趁热除去容易除掉的物料。

冷却后放进装有丙酮或环己酮的有机溶剂槽中浸泡,当附着在螺杆上的熔融附着物溶胀以后,用人工除去附着物。螺杆的浸泡时间取决于附着物的多少和胶化物的厚度。

为了少用溶剂和便于容器的封口,用比螺杆直径略粗的钢管或不锈钢管,一头焊接封口作为浸泡槽使用就可以。

从安全考虑,浸泡螺杆的容器一定要放在阴凉、远离火源和电源的地方存放,同时封好口防止溶剂挥发,并贴上注意安全标记。

(2)如果需要彻底清机时,螺筒也可在趁热打开以后,用人工方法或溶剂擦楷的方法除去附着在螺筒内壁的胶化物。

以上就是关于螺杆挤出机的介绍,更多资讯请关注本站WAM机械网!